Основные понятия и особенности обработки металлов на токарных станках

Токарная обработка металла является одним из наиболее распространенных и важных методов обработки металлических заготовок. Этот процесс основан на использовании тиски станочные для фиксации заготовки и вращательного движения инструмента, что обеспечивает точное формирование поверхности детали.

В современном производстве активно применяются различные оборудование и технологии, такие как преобразователь частотный, который позволяет регулировать скорость вращения и повышать качество обработки.

В современном производстве активно применяются различные оборудование и технологии, такие как преобразователь частотный, который позволяет регулировать скорость вращения и повышать качество обработки.

Токарная обработка металлов: основные принципы и область применения

Процесс токарной обработки включает в себя выполнение различных операций, таких как точение, развертывание, нарезание резьбы и другие, что позволяет производить изделия разнообразной сложности и назначения. Благодаря своим преимуществам, данная технология, а также тиски станочные, широко применяется в машиностроении, производстве инструментов, автомобильной промышленности, а также в производстве деталей для различных механизмов и оборудования. Подробнее можно узнать на https://purelogic.ru/services/obrabotka-na-tokarnykh-stankakh/.

Основные принципы

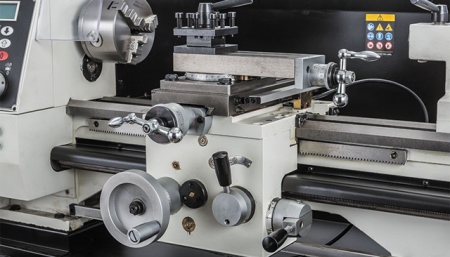

Обработка заготовки проводится за счет вращения детали и подачи режущего инструмента с определенной скоростью и усилием. В процессе используется специальное оборудование – токарные станки, которые обеспечивают необходимую точность и стабильность работы. Важным фактором является правильный выбор режима обработки, который зависит от типа металла и специфики изделия.

Контроль качества обеспечивает соответствие размеров и формы изделия заданным требованиям. Для этого используют измерительные инструменты и методы проверки, а также современные системы автоматизированного контроля. Соблюдение технологической последовательности и правильное использование инструментов обеспечивают высокую эффективность и долговечность продукции.

Область применения

Токарная обработка металлов применяется в различных отраслях промышленности. В машиностроении она незаменима для изготовления валов, шестерен, оправок и других механических деталей. В автомобильной промышленности она используется для производства коробок передач, рулевых винтов и элементов двигателя. Также технология широко применяется в судостроении, авиационной индустрии и производстве инструментов.

Этапы формирования поверхностных свойств при обработке благодаря точению

Процесс точения металла включает в себя последовательные стадии, во время которых изменяются физические и химические свойства поверхности заготовки. Эти этапы позволяют добиться необходимых эксплуатационных характеристик, таких как износостойкость, прочность и устойчивость к коррозии.

Каждый этап является важной составляющей общего механизма формирования поверхности и влияет на конечные свойства детали, что делает точение одним из наиболее эффективных методов обработки металлов.

Этапы формирования поверхностных свойств при точении

- Механическая обработка поверхности – удаление слоя металла при помощи режущего инструмента, что обеспечивает начальную геометрию и шероховатость поверхности.

- Пластическая деформация – воздействие силы при срезе ведет к изменению внутренней структуры металла, увеличивая плотность и создавая деформированную зону.

- Термическое воздействие – при контакте инструмента и заготовки возникаетlocal нагрев, который влияет на структуру материала, способствует снятию внутренних напряжений и улучшает свойства поверхности.

- Охлаждение и упрочнение поверхности – в процессе обработки металл быстро охлаждается, что способствует формированию поверхностных слоёв с повышенной твердостью и сопротивляемостью износу.

- Финальная обработка и полировка – окончательное устранение шероховатости и неровностей, создание гладкой и прочной поверхности.

В результате последовательного прохождения этих этапов формируются поверхностные свойства, обеспечивающие высокую эксплуатационную эффективность готового изделия. Правильное управление каждым из них позволяет достичь оптимального сочетания технических характеристик и долговечности металлической детали.